Akrilonitril Bütadien Stiren (ABS) Nedir?

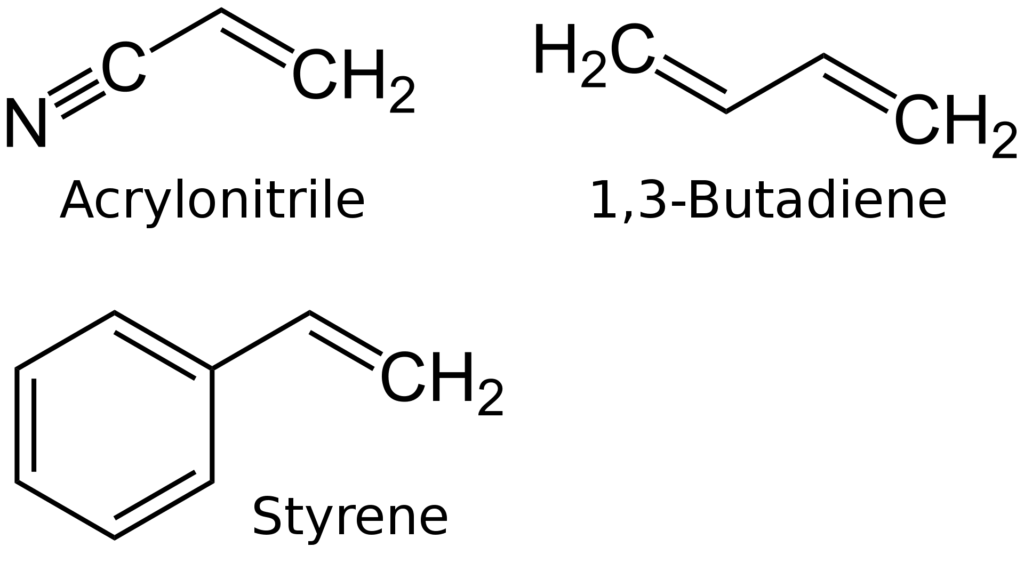

Akrilonitril Bütadien Stiren (ABS), üç farklı monomerin — Akrilonitril, Bütadien ve Stiren — polimerizasyonu sonucu elde edilen bir kopolimerdir. Kimyasal yapısı, bu bileşenlerin her birinin benzersiz özelliklerini bir araya getirerek dayanıklı ve esnek bir malzeme oluşturur. Akrilonitril, ABS’ye kimyasal ve ısı dayanıklılığı kazandırırken, bütadien kauçuk benzeri esneklik sağlar ve darbe dayanımını artırır. Stiren ise malzemeye parlaklık ve sertlik katar.

ABS’nin kimyasal formülü (C8H8·C4H6·C3H3N)n olarak ifade edilir. Akrilonitril, bütadien ve stiren moleküllerinin belirli oranlarda bir araya getirilmesiyle, moleküler düzeyde güçlü bağlar oluşur ve bu da malzemenin üstün mekanik özelliklerini sağlar. Akrilonitril, nitril grubunun varlığı nedeniyle kimyasal direnci artırırken, bütadien, elastomerik özelliklerinden dolayı darbe dayanımını optimize eder. Stiren ise, fenil halkası sayesinde malzemeye sertlik ve işlenebilirlik kazandırır.

ABS’nin tarihçesi, 1940’lı yıllara dayanmaktadır. İlk olarak 1948 yılında geliştirilen ABS, hızlı bir şekilde endüstriyel ve ticari uygulamalarda yaygınlaşmıştır. Başlangıçta, bu yenilikçi polimerin geliştirilmesi, otomotiv ve elektronik endüstrilerinde ihtiyaç duyulan dayanıklı ve çok yönlü plastik çözümlerin karşılanmasına yönelikti. Zamanla, ABS’nin üstün fiziksel özellikleri ve işlenebilirliği, onun geniş bir yelpazede kullanımını mümkün kıldı.

Günümüzde, ABS, otomotiv parçaları, ev aletleri, tüketici elektroniği, oyuncaklar ve inşaat malzemeleri gibi çeşitli alanlarda yaygın olarak kullanılmaktadır. Bu yaygın kullanım alanları, ABS’nin dayanıklılığı, kolay işlenebilirliği ve mükemmel yüzey kalitesi gibi üstün özelliklerinden kaynaklanmaktadır. ABS’nin kimyasal yapısı ve tarihçesi, onun neden bu kadar çok yönlü ve önemli bir malzeme olduğunu anlamamıza yardımcı olur.

ABS’nin Kimyasal ve Fiziksel Özellikleri

Akrilonitril Bütadien Stiren (ABS), mühendislik ve imalat sektörlerinde sıklıkla tercih edilen bir termoplastiktir. ABS’nin kimyasal ve fiziksel özellikleri, onu çok yönlü bir malzeme haline getirir. Öncelikle, ABS’nin erime noktası oldukça yüksektir, genellikle 200-240°C arasında değişir. Bu yüksek erime noktası, ABS’nin yüksek sıcaklıklara dayanıklı olmasını sağlar ve onu çeşitli endüstriyel uygulamalar için uygun kılar.

ABS’nin yoğunluğu yaklaşık 1.04 g/cm³’tür. Bu, malzemenin hafifliğini koruyarak aynı zamanda dayanıklılığını artırır. Sertlik açısından, ABS oldukça sert bir malzemedir ve darbe dayanıklılığı yüksektir. Bu özellikler, ABS’yi otomotiv parçaları, elektronik muhafazalar ve oyuncaklar gibi uygulamalar için ideal kılar. Esneklik açısından, ABS orta derecede esneklik sunar ve bu da malzemenin şekillendirilmesini kolaylaştırır.

Kimyasal direnç açısından, ABS birçok kimyasala karşı oldukça dayanıklıdır. Özellikle alkali çözeltiler, asitler ve yağlara karşı iyi bir direnç gösterir. Ancak, bazı organik çözücüler ve güçlü asitlerle temas ettiğinde kimyasal direnç azalabilir. Su emilimi düşüktür, bu da ABS’nin nemli ortamlarda performansını korumasına yardımcı olur.

ABS’nin kimyasal reaksiyonlarına değinmek gerekirse, bu malzeme genellikle kararlı bir yapıya sahiptir ve çoğu kimyasal ile reaksiyona girmez. Ancak, uzun süreli UV ışınlarına maruz kaldığında renk değişikliği ve mekanik özelliklerinde azalma gözlenebilir. Bu nedenle, dış mekan uygulamalarında UV stabilizatörleri ile kullanılması önerilir.

Sonuç olarak, ABS’nin kimyasal ve fiziksel özellikleri, onu mühendislik ve imalat sektörlerinde vazgeçilmez bir malzeme haline getirir. Yüksek dayanıklılık, iyi kimyasal direnç ve işlenebilirlik, bu termoplastiğin geniş bir uygulama yelpazesinde kullanılmasını sağlar.

ABS’nin Avantajları ve Dezavantajları

Akrilonitril bütadien stiren (ABS), mühendislik plastikleri arasında sıkça tercih edilen bir malzemedir. Bunun başlıca sebeplerinden biri, ABS’nin sunduğu çeşitli avantajlardır. İlk olarak, ABS’nin yüksek dayanıklılığı dikkat çeker. Bu malzeme, darbelere karşı son derece dirençlidir ve bu özellik, özellikle otomotiv ve elektronik sektörlerinde büyük önem taşır. Darbe direnci sayesinde ABS, çarpma ve düşme gibi mekanik streslere karşı dayanıklıdır.

İşlenebilirlik de ABS’nin önemli avantajlarından biridir. Bu termoplastik malzeme, çeşitli üretim yöntemleriyle kolayca şekillendirilebilir. Enjeksiyon kalıplama, ekstrüzyon ve 3D baskı gibi yöntemlerle ABS’yi işlemek mümkündür. Bu esneklik, üreticilere geniş bir tasarım özgürlüğü sunar. Ayrıca, ABS’nin düşük yoğunluğu ve hafifliği de lojistik ve maliyet açısından avantaj sağlar.

Bununla birlikte, ABS’nin bazı dezavantajları da bulunmaktadır. En önemli dezavantajlarından biri, yüksek sıcaklıklara karşı dirençsiz olmasıdır. ABS, yaklaşık 100°C’yi aşan sıcaklıklarda deformasyona uğrayabilir. Bu nedenle, yüksek sıcaklık uygulamalarında ABS yerine daha dayanıklı malzemeler tercih edilmelidir.

Çevresel etkiler de ABS’nin bir diğer dezavantajıdır. ABS’nin üretimi sırasında kullanılan kimyasallar ve enerji tüketimi, çevre üzerinde olumsuz etkiler yaratabilir. Ayrıca, ABS’nin geri dönüşüm süreci karmaşık ve maliyetlidir, bu da çevresel sürdürülebilirlik açısından soru işaretleri doğurur.

Sonuç olarak, ABS’nin avantajları ve dezavantajları dikkatli bir şekilde değerlendirilmelidir. Yüksek dayanıklılık, işlenebilirlik ve darbe direnci gibi olumlu özellikleri, belirli uygulamalarda ABS’yi cazip bir seçenek haline getirir. Ancak, yüksek sıcaklıklara karşı dirençsizliği ve çevresel etkileri göz önünde bulundurulmalıdır.

ABS’nin Kullanım Alanları

Akrilonitril Bütadien Stiren (ABS), geniş kullanım alanları ile bilinen çok yönlü bir termoplastiktir. Otomotiv sektöründe, ABS’nin dayanıklılığı ve darbe direnci, onu iç mekan bileşenleri, gösterge panelleri ve tamponlar gibi parçalar için ideal kılar. Ayrıca, ABS’nin hafif olması, yakıt verimliliğini artırarak araç performansını olumlu yönde etkiler.

Elektronik endüstrisinde ise ABS, çeşitli cihazların muhafazaları ve koruyucu kapakları için yaygın olarak kullanılır. Isıya ve elektriksel yalıtım özelliklerine sahip olması, elektronik cihazların güvenliğini artırır. Bu nedenle, telefon kasaları, bilgisayar parçaları ve uzaktan kumandalar gibi pek çok elektronik üründe ABS tercih edilmektedir.

Beyaz eşya sektöründe, ABS’nin estetik görünümü ve dayanıklılığı, buzdolabı iç parçaları, çamaşır makinesi kapakları ve mikrodalga fırın panelleri gibi ürünlerde kullanılmasını sağlar. ABS, hem işlevsel hem de dekoratif açıdan avantaj sunar, bu da tüketici elektroniği ürünlerinde yaygın kullanımını destekler.

Oyuncak endüstrisinde de ABS’nin sağlamlığı ve güvenliği büyük önem taşır. LEGO gibi popüler oyuncaklar, çocukların oyun sırasında zarar görmemesi için ABS kullanılarak üretilir. Aynı zamanda, ABS’nin kolay işlenebilirliği ve renklendirilebilirliği, yaratıcı ve çeşitli oyuncak tasarımlarının ortaya çıkmasına olanak tanır.

İnşaat sektöründe de ABS’nin kullanımı oldukça yaygındır. Boru sistemleri, bağlantı parçaları ve kaplamalar gibi yapı malzemelerinde ABS’nin kimyasal direnci ve mekanik özellikleri öne çıkar. Bu özellikler, inşaat projelerinde uzun ömürlü ve güvenilir çözümler sunar.

Son olarak, 3D baskı teknolojisinde ABS, sıkça tercih edilen bir malzemedir. ABS’nin erime noktası ve dayanıklılığı, karmaşık ve detaylı prototiplerin üretilmesine imkan tanır. Ayrıca, ABS’nin işlenmesi kolaydır ve baskı sonrası işlemler için uygundur, bu da 3D baskı projelerinde esneklik sağlar.

ABS’nin Üretim Süreci

Akrilonitril Bütadien Stiren (ABS), modern endüstrilerde yaygın olarak kullanılan bir termoplastiktir ve üretim süreci oldukça karmaşık ve çok aşamalıdır. ABS’nin üretim süreci, üç ana monomer olan akrilonitril, bütadien ve stirenin polimerizasyonu ile başlar. Bu monomerler, belirli oranlarda bir araya getirilerek farklı özelliklere sahip ABS türleri elde edilir.

Üretim sürecinin ilk adımı, akrilonitril, bütadien ve stirenin kontrollü koşullar altında karıştırılmasıdır. Bu karışım, genellikle bir emülsiyon veya süspansiyon polimerizasyonu yöntemi ile reaksiyona sokulur. Polimerizasyon işlemi sırasında, monomerler birbirleriyle kimyasal bağlar oluşturarak büyük polimer zincirleri oluştururlar. Bu aşamada sıcaklık, basınç ve reaksiyon süresi gibi parametreler dikkatlice kontrol edilir.

Polimerizasyonun tamamlanmasının ardından, elde edilen ABS reçinesi çeşitli tekniklerle işlenir. İlk olarak, polimer karışımı filtrelenerek safsızlıklardan arındırılır. Ardından, ekstrüzyon veya enjeksiyon kalıplama gibi yöntemlerle istenilen forma getirilir. Bu süreçte, ABS’nin homojenliği ve kalitesi büyük önem taşır. Üretim sırasında kullanılan katkı maddeleri ve stabilizatörler, nihai ürünün özelliklerini belirler. Kalite kontrol süreçleri, ürünün standartlara uygunluğunu sağlamak için titizlikle uygulanır.

Üretim sürecinde karşılaşılan en büyük zorluklardan biri, polimerizasyonun düzgün bir şekilde gerçekleştirilmesidir. Monomerlerin oranlarının doğru ayarlanması ve reaksiyon koşullarının hassas bir şekilde kontrol edilmesi gerekir. Ayrıca, üretim esnasında oluşabilecek hava kabarcıkları ve diğer kusurlar da dikkatle izlenir ve giderilir. Bu zorlukların üstesinden gelmek için gelişmiş üretim teknolojileri ve sürekli iyileştirme yöntemleri kullanılır.

ABS’nin üretim süreci, yüksek kaliteli ve dayanıklı bir termoplastik elde etmek için dikkatli bir planlama ve uygulama gerektirir. Bu süreç, kullanılan hammaddeler ve teknikler sayesinde, ABS’nin geniş bir uygulama yelpazesinde kullanılabilmesini sağlar.

ABS ve Çevre

Akrilonitril bütadien stiren (ABS), yaygın olarak kullanılan bir termoplastiktir ve birçok endüstriyel uygulamada tercih edilmektedir. Ancak, ABS’nin çevre üzerindeki etkileri de dikkate alınması gereken önemli bir konudur. ABS’nin geri dönüşümü, atık yönetimi ve çevre dostu alternatifleri, bu malzemenin çevreye olan etkilerini değerlendirmek için temel unsurlardır.

ABS’nin geri dönüşümü, çevresel etkileri azaltmada önemli bir rol oynar. Geri dönüşüm süreci, kullanılmış ABS malzemelerinin toplanması, temizlenmesi ve yeniden işlenmesi anlamına gelir. Bu süreç, yeni ABS üretimine kıyasla enerji ve kaynak tasarrufu sağlar. Bununla birlikte, geri dönüşüm oranlarının düşük olması ve geri dönüştürülmüş ABS’nin kalitesinin yeni üretilen ABS’den daha düşük olabileceği gerçeği, geri dönüşümü zorlaştıran faktörlerdir.

Atık yönetimi de ABS’nin çevresel etkilerini azaltmada kritik bir faktördür. ABS atıkları, düzenli depolama sahalarına veya yakma tesislerine yönlendirilir. Ancak, bu yöntemler çevreye zarar verebilir. Düzenli depolama sahalarında biriken ABS, uzun süreli çözünme süreçleri nedeniyle toprak ve su kirliliğine yol açabilir. Yakma tesislerinde ise, ABS’nin yanması sonucu zararlı gazlar atmosfere salınabilir. Bu nedenle, atık yönetiminde daha sürdürülebilir ve çevre dostu yöntemlerin geliştirilmesi gerekmektedir.

ABS’nin üretim ve kullanım süreçlerinde de çevresel etkiler mevcuttur. Üretim sürecinde kullanılan kimyasallar ve enerji tüketimi, çevresel ayak izini artırabilir. Bu süreçlerin optimize edilmesi ve daha çevre dostu üretim tekniklerinin kullanılması, olumsuz etkilerin minimize edilmesine katkı sağlayabilir. Ayrıca, ABS yerine kullanılabilecek çevre dostu alternatif malzemelerin araştırılması ve kullanılması, çevresel etkilerin azaltılmasında önemli bir adım olabilir.

Sonuç olarak, ABS’nin çevresel etkilerini azaltmak için geri dönüşüm oranlarının artırılması, atık yönetimi stratejilerinin iyileştirilmesi ve üretim süreçlerinin optimize edilmesi gerekmektedir. Çevre dostu alternatiflerin araştırılması ve yaygınlaştırılması da bu sürecin ayrılmaz bir parçasıdır.

ABS ile Diğer Plastiklerin Karşılaştırılması

Akrilonitril Bütadien Stiren (ABS), çeşitli endüstrilerde yaygın olarak kullanılan bir termoplastiktir. ABS, özellikleri ve uygulama alanları açısından PVC, polipropilen, polietilen ve naylon gibi diğer plastiklerle karşılaştırıldığında belirgin farklılıklar ve benzerlikler gösterir.

ABS, yüksek darbe direnci ve sertliği ile bilinir. Bu özellikleri, onu otomotiv parçaları, elektronik muhafazalar ve oyuncaklar gibi dayanıklılık gerektiren uygulamalar için ideal kılar. Polivinil klorür (PVC) ise genellikle su boruları ve dış mekan uygulamalarında tercih edilir çünkü yüksek kimyasal dirence ve uzun ömürlülüğe sahiptir. Ancak PVC’nin darbe direnci ABS kadar yüksek değildir.

Polipropilen (PP), ABS ile karşılaştırıldığında daha hafif ve esnek bir plastiktir. PP, özellikle kimyasal direnç gerektiren uygulamalarda kullanılır ve düşük yoğunluğu nedeniyle taşımacılık maliyetlerini düşürme avantajına sahiptir. Ancak, PP’nin darbe direnci ve yüzey sertliği ABS’ye göre daha düşüktür.

Polietilen (PE), özellikle düşük maliyetli ve kolay işlenebilir bir plastik olarak bilinir. PE, gıda ambalajları, plastik poşetler ve şişeler gibi geniş bir kullanım alanına sahiptir. Bununla birlikte, PE’nin mekanik özellikleri ve ısıya dayanıklılığı ABS’nin gerisinde kalır.

Naylon (poliamid), genellikle yüksek mukavemet ve aşınma direnci gerektiren uygulamalarda kullanılır. Naylon, dişli çarklar, yataklar ve tekstil ürünlerinde yaygındır. Ancak, naylonun nem emme kapasitesi yüksek olduğundan, nemli ortamlarda boyutları değişebilir. ABS’nin nem emme kapasitesi daha düşük olduğundan, boyut stabilitesi gerektiren uygulamalarda daha avantajlıdır.

Sonuç olarak, hangi plastiğin kullanılacağı, uygulamanın gereksinimlerine bağlıdır. ABS, yüksek darbe direnci ve sertlik gerektiren uygulamalarda; PVC, kimyasal direnç ve uzun ömür gerektiren durumlarda; PP, hafiflik ve kimyasal direnç gerektiren uygulamalarda; PE, düşük maliyet ve kolay işlenebilirlik gerektiren alanlarda; ve naylon, yüksek mukavemet ve aşınma direnci gereken uygulamalarda tercih edilir.

ABS’nin Geleceği ve Yenilikler

Akrilonitril Bütadien Stiren (ABS) plastik endüstrisinde geniş bir kullanım alanına sahip olup, gelecekte de çeşitli inovasyonlarla bu konumunu güçlendirecektir. ABS’nin gelecekteki potansiyeli, yeni üretim teknikleri ve geliştirilmiş ABS türleri ile daha da artacaktır. Özellikle üç boyutlu baskı teknolojilerinin ilerlemesi, ABS’nin kullanım alanlarını genişletecek önemli bir faktör olarak öne çıkmaktadır. Üç boyutlu baskı için optimize edilmiş ABS türleri, daha dayanıklı ve hafif ürünlerin üretimini mümkün kılacaktır.

Geliştirilmiş ABS türleri, özellikle otomotiv ve elektronik sektörlerinde büyük yeniliklere kapı açacaktır. Otomotiv sektöründe, ağırlık azaltma ve dayanıklılık konularında yapılan çalışmalar, ABS’nin daha fazla tercih edilmesini sağlayacaktır. Elektronik cihazlarda ise, ısıya karşı dayanıklılığı artırılmış ABS türleri, cihazların uzun ömürlü olmasını sağlayarak sürdürülebilirliği destekleyecektir. Ayrıca, biyolojik olarak parçalanabilen ABS türlerinin geliştirilmesi, çevresel etkileri azaltma konusunda önemli bir adım olacaktır.

ABS’nin sürdürülebilirlik açısından gelecekte oynayacağı rol de oldukça önemlidir. Geri dönüştürülebilir ABS türlerinin yaygınlaşması, plastik atık probleminin çözümüne katkıda bulunacaktır. Ayrıca, yenilenebilir kaynaklardan elde edilen hammaddelerle üretilen ABS türleri, karbon ayak izinin azaltılmasına katkı sağlayacaktır. Sürdürülebilir üretim teknikleri ve geri dönüşüm yöntemleri ile ABS, çevre dostu bir materyal olarak gelecekte de önemini koruyacaktır.

Bu gelişmeler, ABS’nin sadece endüstriyel uygulamalarda değil, aynı zamanda günlük yaşamda da daha geniş bir kullanım alanı bulmasına olanak tanıyacaktır. Yapı malzemeleri, tüketici ürünleri ve tıbbi cihazlar gibi çeşitli alanlarda ABS’nin yenilikçi uygulamaları, bu materyalin gelecekteki önemini pekiştirecektir. ABS’nin esneklik, dayanıklılık ve sürdürülebilirlik gibi özellikleri, onu geleceğin vazgeçilmez materyallerinden biri haline getirecektir.