Sementasyon Tanımı ve Önemi

Sementasyon, çelik yüzeyinin sertliğini ve dayanıklılığını artırmak amacıyla uygulanan bir yüzey sertleştirme işlemidir. Bu proses, çeliğin yüzey bölgelerine karbon yayılması ve difüzyonu yoluyla gerçekleştirilir. Çelik yüzeyi, yüksek karbon içerikli bir ortamda ısıl işlem görerek karbonla zenginleştirilir. Bu işlem sonucunda, yüzey sertliği ve aşınma direnci artar, iç yapısı ise esnek ve dayanıklı kalır. Bu yöntemin endüstride kullanılan bir diğer adı da “ Karbürizasyon ” dur.

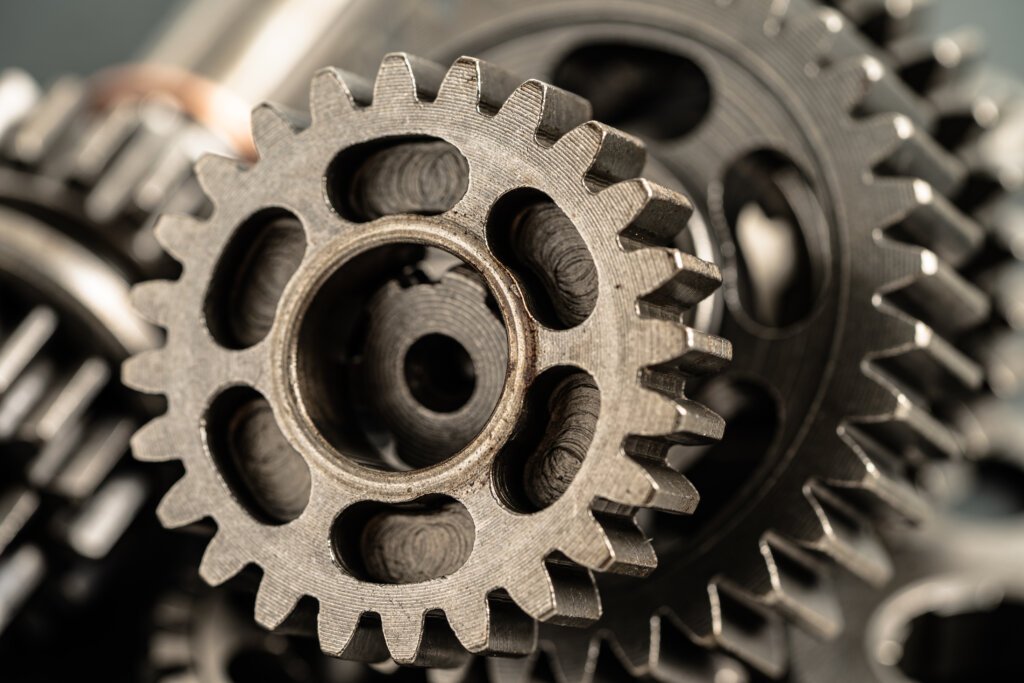

Sementasyonun önemli olduğu sektörler ve uygulamalar oldukça geniştir. Otomotiv endüstrisinde, dişliler, mil yatakları ve eksantrik milleri gibi parçaların ömrünü uzatmak için yaygın olarak kullanılır. Havacılık sektöründe, uçak iniş takımları ve motor bileşenleri gibi kritik parçaların performansını artırmak amacıyla tercih edilir. Ayrıca, makine imalatında, ağır sanayi ekipmanlarında ve savunma sanayisinde de sementasyon işlemi büyük öneme sahiptir.

Çelik malzemelerin ömrünü uzatmak ve performansını artırmak, sementasyonun başlıca hedeflerindendir. Yüzey sertliğinin artması, parçaların aşınma ve yıpranma dirençlerini önemli ölçüde yükseltir. Bu durum, daha az bakım gerektiren ve daha uzun süre sorunsuz çalışabilen parçaların üretilmesini sağlar. Ayrıca, Karbürizasyon işlemi, parçaların yorulma direncini arttırır. Böylece mekanik yükler altında daha güvenilir performans göstermelerine olanak tanır.

Özetle, sementasyon, çelik yüzeylerinin sertliğini ve dayanıklılığını artırarak, çeşitli endüstrilerde kritik öneme sahip parçaların ömrünü ve performansını optimize eder. Bu yüzey sertleştirme işlemi, çelik malzemelerinin daha uzun ömürlü ve daha güvenilir olmasını sağlarken, aynı zamanda bakım maliyetlerini düşürür ve operasyonel verimliliği artırır.

Sementasyonun Tarihçesi

Sementasyon işlemi, metallerin yüzeyini sertleştirme amacıyla karbonla zenginleştirilmesi süreci olarak tarih boyunca önemli bir rol oynamıştır. Bu teknik, demir ve çelik üretiminin ilk dönemlerine kadar uzanmaktadır. İlk olarak, antik çağlarda demir alet ve silahların dayanıklılığını artırmak için kullanılmıştır. Zamanla daha sofistike yöntemlerin geliştirilmesiyle evrim geçirmiştir.

Orta Çağ’da, sementasyonun temel prensipleri daha iyi anlaşılmaya başlanmış ve bu dönemde fırınlarda gerçekleştirilen işlemlerle çelik üretimi daha verimli hale getirilmiştir. Bu dönemde kullanılan yöntemler arasında, karbon kaynağı olarak kömür kullanımı öne çıkmıştır. Kömürün demire katılmasıyla yapılan Karbürizasyon, demirin yüzeyinde sert ve aşınmaya dayanıklı bir tabaka oluşturmuştur.

Sanayi Devrimi’yle birlikte, sementasyon teknikleri büyük bir dönüşüm geçirmiştir. 19. yüzyılın sonlarına doğru, çelik üretiminde kullanılan yöntemler daha da geliştirilmiştir. Böylelikle modern Karbürizasyon tekniklerinin temelleri atılmıştır. Bu dönemde, sementasyon işlemi için kullanılan fırınlar geliştirilerek optimizasyon sağlanmıştır.

Günümüzde, karbürizasyon işlemi çeşitli endüstrilerde kritik bir rol oynamaktadır. Modern teknolojiler, yüksek hassasiyetli kontrollü ortamlar ve ileri mühendislik çözümleri sayesinde, sementasyon daha etkili ve verimli bir şekilde gerçekleştirilmektedir. Termokimyasal prosesler, gaz ve vakum ortamında yapılan sementasyon işlemleri, günümüz teknolojisinin sunduğu olanaklarla birleşerek, çeliklerin istenen özelliklere kavuşturulmasını sağlamaktadır.

Sonuç olarak, sementasyonun tarihçesi, teknolojik ilerlemeler ve mühendislik bilgisiyle sürekli olarak evrim geçiren bir süreçtir. Bu gelişim süreci, geçmişten günümüze çelik üretiminde kritik bir rol oynayan sementasyonun önemini ve uygulama alanlarını genişletmiştir.

Sementasyon Türleri

Sementasyon, çelik yüzeylerinin sertleştirilmesi amacıyla gerçekleştirilen bir ısıl işlem sürecidir. Karbon oranı % 0.2 ‘den düşük olan çeliklere uygulanmaktadır. Bu sürecin farklı türleri, belirli uygulama ve ihtiyaçlara göre tercih edilir. En yaygın sementasyon türleri arasında gaz sementasyonu, sıvı sementasyon ve katı sementasyon bulunur.

Gaz Sementasyonu

Gaz sementasyonu, çelik parçalarının yüksek sıcaklıkta karbon içeren bir gaz atmosferine maruz bırakıldığı bir yöntemdir. Bu süreçte, karbon atomları çelik yüzeyine difüze olur ve yüzeyin sertleşmesini sağlar. Gaz sementasyonunun en büyük avantajı, işlemin kontrollü ve homojen bir şekilde gerçekleştirilmesidir. Ayrıca, bu yöntemle ince ve karmaşık şekilli parçaların sementasyonu sağlanabilir. Ancak, gaz sementasyonu maliyetlidir ve özel ekipman gerektirir.

Sıvı Sementasyon

Sıvı sementasyon, çelik parçalarının eritilmiş bir karbon kaynağına daldırılmasıyla gerçekleştirilir. Bu yöntemde, parçalar genellikle tuz banyosuna batırılır ve karbon atomları çelik yüzeyine geçer. Sıvı sementasyon, hızlı ve etkili bir yöntemdir; büyük parçaların hızlı bir şekilde sementasyonunu sağlar. Ancak, bu işlem çevresel açıdan zararlı olabilir ve dikkatli atık yönetimi gerektirir. Ayrıca, tuz banyosunun bakım ve kontrolü de önemlidir.

Katı Sementasyon

Katı sementasyon, çelik parçalarının karbon içeren katı bir ortamda yüksek sıcaklıkta tutulduğu bir yöntemdir. Bu yöntem, karbon tozları veya karbon içeren pastalar kullanılarak gerçekleştirilir. Katı sementasyonun avantajı, düşük maliyetli ve basit bir yöntem olmasıdır. Özellikle küçük ve orta büyüklükteki parçaların sementasyonu için uygundur. Bununla birlikte, katı sementasyon işlemi daha uzun süreler gerektirir. Bu nedenle homojenlik açısından gaz sementasyonu kadar etkili olmayabilir.

Her bir sementasyon türü, belirli avantajları ve dezavantajları ile öne çıkar. Uygulama alanına ve ihtiyaçlara göre en uygun yöntem seçilerek, çelik parçaların yüzey sertliğinin artırılması sağlanır.

Sementasyonun Çeliklere Uygulanması

Sementasyon işlemine başlamadan önce, çeliklerin uygun şekilde hazırlanması gerekmektedir. Bu hazırlık aşaması, çeliğin yüzeyinin temizlenmesi ve homojen bir yapıya sahip olmasını içerir.

Çeliklerin sementasyon işlemi için hazırlanması, genellikle kumlama veya asitle temizleme gibi yöntemlerle gerçekleştirilir. Bu işlemler, çeliğin yüzeyindeki kir, yağ ve oksit tabakalarının giderilmesi amacıyla yapılır. Temiz bir yüzeye sahip olan çelikler, sementasyon işlemi sırasında karbonun daha etkili bir şekilde nüfuz etmesini sağlar.

Karbürizasyon işlemi, farklı çelik türlerine göre değişiklik gösterebilir. Düşük karbonlu çelikler ( %0.2 C’den düşük ), sementasyon için en uygun malzemelerdir. Bu çelikler, düşük karbon içeriklerinden dolayı yüzey sertleştirme işlemi sırasında daha kolay karbon alabilirler. Orta ve yüksek karbonlu çelikler ise, sementasyon için uygun olmayabilir. Çünkü karbon içeriği zaten yüksektir ve yüzey sertleştirme işlemi istenilen sonucu vermeyebilir. Ayrıca malzemeler işlem sırasında ya da sonrasında çatlayabilir.

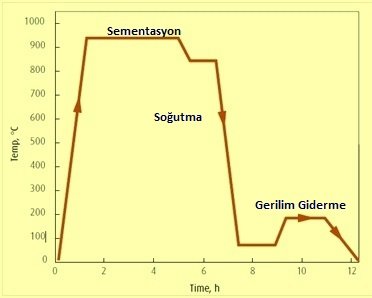

Sementasyon sırasında, çelikler genellikle 900-950°C arasında bir sıcaklıkta tutulur ve karbon sağlayıcı bir ortamda işlem görürler. Bu sıcaklıkta çelikler östenit fazında bulunmaktadır. Difüzyon da östenit fazında gerçekleştirilir. Bu ortam, genellikle karbon açısından zengin bir gaz veya katı bir maddeden oluşur. İşlem süresi, çeliğin türüne ve istenilen sertlik derecesine bağlı olarak değişebilir. Proses tamamlandıktan sonra, çelikler hızlı bir şekilde soğutulur, bu da yüzeyde sert bir tabakanın oluşmasını sağlar.

İşlem sonucunda gerilim giderme ısıl işlemi uygulanarak çatlamaların önüne geçilmelidir.

Karbürizasyon işlemi sonrasında elde edilen çelikler, yüzeyde yüksek sertlik ve dayanıklılık özelliklerine sahip olur. Bununla birlikte çekirdek kısmı yumuşak ve sünek kalır. Bu, çeliklerin hem aşınma direncini arttırır hem de çekirdek kısmının sünekliği sayesinde darbeye karşı dayanıklılık sağlar. Bu özellikler, sementasyonun özellikle makine parçaları, dişliler ve diğer aşınmaya maruz kalan bileşenlerde yaygın olarak kullanılmasının başlıca nedenleridir.

Kaynak : https://solarmfg.com/vacuum-furnaces/low-pressure-carburizing/

Sementasyonun Avantajları ve Dezavantajları

Sementasyon işleminin avantajları sadece yüzey sertliği ile sınırlı değildir. İşlem, çeliğin genel mekanik özelliklerini iyileştirir, böylece darbe direnci ve yorulma ömrü gibi özelliklerde de gelişmeler sağlar. Bu, yüksek mukavemet gerektiren uygulamalarda çeliklerin performansını artırır. Ayrıca, karbürizasyon işlemi, işlem sırasında çeliğin iç yapısında önemli bir değişiklik yapmadan yüzey sertleştirmeyi mümkün kılar. Bu, parça bütünlüğünün korunmasını sağlar ve iç gerilmelerin oluşmasını minimize eder.

Öte yandan, sementasyon işleminin bazı dezavantajları da bulunmaktadır. İlk olarak, işlem maliyetleri yüksektir. Yüksek sıcaklık ve özel fırınların kullanılması, enerji tüketimini artırır. Ayrıca, işlem süresi uzundur, bu da üretim hattında gecikmelere yol açabilir. Karbürizasyon sırasında dikkat edilmesi gereken bir diğer husus da yüzeyde oluşabilecek çatlaklardır. Sıcaklık kontrolü ve işlem süresi düzgün bir şekilde yönetilmelidir. Yönetilmezse istenmeyen çatlaklar oluşabilir ve bu da parçanın dayanıklılığını olumsuz etkileyebilir.

Sonuç olarak, sementasyon işlemi, çeliklerin mekanik özelliklerini iyileştirme konusunda etkili bir yöntemdir. Ancak, işlem maliyetleri ve potansiyel yüzey çatlakları gibi dezavantajlar göz önünde bulundurulmalı ve dikkatli bir şekilde yönetilmelidir.

Sementasyonun Endüstriyel Uygulamaları

Otomotiv endüstrisinde, sementasyon işlemi motor parçaları, dişliler ve şaftlar gibi bileşenlerde kullanılır. Bu parçalar, yüksek yükler altında çalışırken aşınma ve yıpranmaya karşı dayanıklı olmalıdır. Karbürizasyon, bu parçaların yüzey sertliğini artırarak, daha uzun süre dayanıklılık sağlar ve böylece araçların genel performansını iyileştirir.

Havacılık endüstrisi de sementasyonun faydalarından yararlanır. Uçak motorları, iniş takımları ve diğer kritik bileşenler, yüksek stres ve aşırı sıcaklık koşullarına maruz kalır. Sementasyon, bu parçaların yüzey sertliğini ve aşınma direncini artırarak, güvenli ve verimli bir çalışma sağlar. Ayrıca, sementasyon işlemi sayesinde, bu bileşenlerin bakım ve değiştirme maliyetleri de azalır.

Makine endüstrisinde, karbürizasyon işlemi takım tezgahları, matkap uçları ve kesici aletler gibi ekipmanlarda kullanılır. Bu tür bileşenlerin yüksek dayanıklılık ve uzun ömürlü olması, üretim süreçlerinin verimliliğini artırır. Sementasyon, bu parçaların yüzey sertliğini arttırır. Böylece aşınma ve yıpranma oranını düşürerek üretim maliyetlerini azaltır.

Örneğin, takım tezgahlarında kullanılan bir kesici aletin sementasyon işlemi ile sertleştirilmesi, daha uzun süre keskin kalmasını sağlar ve daha az değiştirme gerektirir. Bu, üretim sürecinde kesintilerin azalmasına ve genel verimliliğin artmasına katkıda bulunur. Benzer şekilde, dişliler ve yataklar gibi makine bileşenlerinin sementasyon ile sertleştirilmesi, bu parçaların ömrünü uzatır.

Bazı örnek sementasyon çelikleri aşağıdaki gibidir;

Sementasyonun Geleceği ve Yeni Teknolojiler

Yeni malzemeler ve alaşımlar, sementasyon işlemlerinin daha etkili olmasını sağlamakta ve proses süresini kısaltmaktadır. Örneğin, nano-yapılı kaplamalar ve modern ısıl işlem teknikleri, sementasyonun daha homojen ve dayanıklı yüzeyler oluşturmasına olanak tanımaktadır. Bu gelişmeler, özellikle otomotiv, havacılık ve savunma sanayileri gibi yüksek dayanıklılık gerektiren sektörlerde büyük önem taşımaktadır.

Çevre dostu yaklaşımlar da karbürizasyon teknolojisinin geleceğinde önemli bir rol oynamaktadır. Geleneksel sementasyon prosesleri genellikle yüksek enerji tüketimi ve zararlı gaz emisyonları ile ilişkilidir. Ancak, yeni geliştirilen düşük sıcaklıklı sementasyon teknikleri ve alternatif gaz ortamları, enerji tüketimini azaltmakta ve daha çevre dostu çözümler sunmaktadır. Ayrıca, bu yeni yöntemler, karbon ayak izini azaltarak sürdürülebilir üretim süreçlerine katkıda bulunmaktadır.

Proses optimizasyonu, karbürizasyon işlemlerinin verimliliğini artırmak için kullanılan bir diğer önemli yaklaşımdır. Gelişmiş bilgisayar modelleri ve simülasyon teknikleri, sementasyon süreçlerinin daha iyi kontrol edilmesini ve optimize edilmesini sağlamaktadır. Bu sayede, daha az hammadde kullanımı ve daha düşük maliyetlerle yüksek kaliteli ürünler elde edilebilmektedir.

Gelecekte, sementasyon teknolojisinin biyomedikal ve elektronik sektörlerinde de yaygın olarak kullanılabileceği öngörülmektedir. Özellikle, implant malzemelerinin yüzey özelliklerini iyileştirmek ve elektronik bileşenlerin dayanıklılığını artırmak için sementasyon proseslerinden yararlanılabilir. Bu bağlamda, sementasyonun çok çeşitli uygulama alanlarına sahip olacağı ve endüstriyel süreçlerin yanı sıra günlük hayatın birçok alanında da kendine yer bulacağı açıktır.

One thought on “Sementasyon Nedir? Sementasyon Çeliklere Nasıl Uygulanır?”