CVD Kaplama Tanımı ve Tarihçesi

CVD kaplama (Chemical Vapor Deposition), yani Türkçesi kimyasal buhar biriktirme yöntemiyle yapılan ileri teknoloji kaplama yöntemlerinden biridir. Bu teknolojide, kaplanacak yüzey üzerinde kimyasal reaksiyonlar gerçekleştirilerek ince film tabakaları oluşturulur. CVD kaplama sürecinde, gaz fazındaki kimyasallar, yüksek sıcaklık altında reaksiyona girerek, katı bir malzeme olarak bir yüzey üzerine çöker. Bu süreç, kaplama malzemesinin yüzeye düzgün ve kontrollü bir şekilde dağılmasını sağlar.

CVD kaplama tarihçesi, 1960’lı yıllara kadar uzanmaktadır. Bu dönemde elektronik ve yarı iletken endüstrilerinde önemli bir yer edinmiştir. İlk olarak, yarı iletken cihazların üretiminde kullanılan CVD kaplama, zamanla diğer endüstrilere de yayılmıştır. Elektronik sektöründe, ince film kaplamalar, entegre devrelerin ve diğer elektronik bileşenlerin üretiminde hayati bir rol oynamıştır. CVD kaplama teknolojisi, bu sektördeki minyatürleşme ve performans artışı taleplerini karşılamak için geliştirilmiştir.

1960’lı yıllardan itibaren CVD kaplama teknolojisi hızla gelişmiş ve çeşitli uygulama alanlarında kullanılmaya başlanmıştır. Özellikle yüksek sıcaklık ve aşındırıcı ortamlarda dayanıklılık gerektiren uygulamalarda tercih edilen bu teknoloji, günümüzde ileri malzeme ve nanoteknoloji araştırmalarında da yaygın olarak kullanılmaktadır. CVD kaplamalar, sadece elektronik endüstrisinde değil, aynı zamanda otomotiv, havacılık, medikal cihazlar ve enerji sektörlerinde de önemli bir yer edinmiştir.

Özetle, CVD kaplama, kimyasal buhar biriktirme yöntemiyle gerçekleştirilen ve ince film tabakalarının oluşturulmasını sağlayan bir kaplama teknolojisidir. 1960’lı yıllardan bu yana mikroelektronik ve yarı iletken endüstrilerinde önemli bir rol oynamış ve zamanla diğer endüstrilere de yayılmıştır. Gelişen teknoloji ile birlikte CVD kaplamalar, geniş bir uygulama yelpazesinde kullanılmaya devam etmektedir.

CVD Kaplama Süreci ve Uygulama Aşamaları

CVD kaplama süreci, gaz fazındaki kimyasal maddelerin bir substrat yüzeyine taşınarak, bu yüzeyde kimyasal reaksiyonlar sonucu bir film tabakasının oluşmasıyla gerçekleşir.

Bu teknik, yüksek kaliteli kaplamalar elde etmek için yaygın olarak kullanılır.

CVD kaplamanın temeli, substrat temizliği, gaz akışının kontrolü, reaksiyon odasının ısıtılması ve kaplama oluşumunu içerir.

İlk adım olan substrat temizliği, kaplamanın kalitesini doğrudan etkileyen kritik bir aşamadır. Substrat yüzeyi, yabancı maddelerden ve kirlerden tamamen arındırılmalıdır. Genellikle kimyasal temizleme yöntemleri kullanılarak, yüzeyin tamamen temizlenmesi sağlanır. Bu aşama, kaplamanın substrat üzerine düzgün bir şekilde yapışmasını ve homojen bir tabaka oluşmasını sağlar.

İkinci adım olan gaz akışının kontrolü, kaplamanın kalınlığı ve homojenliği üzerinde büyük bir etkiye sahiptir. Bu aşamada, kaplamayı oluşturacak gazlar reaksiyon odasına belirli oranlarda ve hızda verilir. Gaz akış oranları ve konsantrasyonları dikkatlice ayarlanarak, istenilen kaplama özellikleri elde edilir. Gazların doğru şekilde dağıtılması, kaplama işleminin başarısı için son derece önemlidir.

Reaksiyon odasının ısıtılması, CVD kaplama sürecinin üçüncü önemli adımıdır. Belirli bir sıcaklık aralığında gerçekleşen kimyasal reaksiyonlar, kaplama malzemesinin substrat yüzeyine birikmesini sağlar. Isıtma işlemi, reaksiyon hızını ve kaplama kalitesini etkileyen temel faktörlerden biridir. Isı kaynağı genellikle indüksiyon ısıtıcıları veya rezistans ısıtıcıları olabilir.

Son adım olan kaplama oluşumu, gaz fazındaki kimyasal maddelerin, substrat yüzeyinde kimyasal reaksiyona girerek katı bir film tabakası oluşturması sürecidir. Bu aşamada, kaplama malzemesi, substrat yüzeyine homojen bir şekilde birikir ve istenilen kalınlıkta bir tabaka oluşturur. CVD kaplama sürecinde kullanılan kimyasallar ve reaksiyon koşulları, kaplamanın özelliklerini belirler ve istenilen performans özelliklerine ulaşılmasını sağlar.

İşlem tamamlandığında artık gazlar sistemden uzaklaştırılır.

Çeşitleri

- Atmosferik Basınç ( APCVD ) : İşlemler atmosferik basınç altında gerçekleştirilir.

- Düşük Basınç ( LPCVD ) : Düşük basınç altında işlem gerçekleştirilir. Daha stabil bir kaplama elde edilir.

- Çok Yüksek Vakum ( UHVCVD ) : Vakum ortamında işlem gerçekleştirilir.

- Atmosferik Basınç Altı ( SACVD ) : Atmosferik basıncın çok altında işlem gerçekleştirilir.

CVD Kaplama İçin Kullanılan Malzemeler ve Gazlar

CVD kaplama sürecinde, kaplama malzemesini yüzeye taşımak ve tepkimeyi sağlamak için çeşitli öncü gazlar (precursor gases) ve malzemeler kullanılır. Bu gazlar, kaplama malzemesini yüksek sıcaklıklarda buhar fazına dönüştürerek yüzeye taşır ve burada kaplama işlemi gerçekleşir.

En yaygın kullanılan öncü gazlardan biri silan (SiH4), amonyak (NH3) ve metan (CH4) gibi gazlardır. Silan, silisyum kaplamaları için tercih edilirken, amonyak nitrit kaplamalar için kullanılır. Metan ise karbon bazlı kaplamalar için yaygındır. Bu gazlar, yüksek sıcaklıklarda buhar fazına geçerek yüzeye taşınır ve burada kimyasal reaksiyonlar sonucu kaplama oluşur.

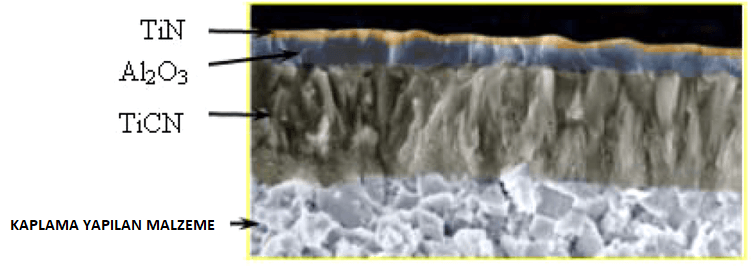

Kaplama malzemeleri arasında ise titanyum dioksit (TiO2), alüminyum oksit (Al2O3), silisyum karbür (SiC) ve bor nitrür (BN) gibi maddeler bulunur. Titanyum dioksit, yüksek sertlik ve korozyon direnci sağladığı için kesici aletlerde kullanılır. Alüminyum oksit, yüksek sıcaklık dayanımı ve elektriksel yalıtkanlık özellikleriyle elektronik bileşenlerde tercih edilir. Silisyum karbür, yüksek ısı dayanımı ve aşınma direnci sunar ve bu nedenle motor parçalarında kullanılır. Bor nitrür ise mükemmel termal iletkenliği ve elektriksel yalıtkanlığı ile dikkat çeker ve genellikle elektronik ve optik uygulamalarda kullanılır.

Malzemelerin kendine özgü özellikleri ve avantajları bulunur. Bu da onların belirli uygulamalar için tercih edilmesini sağlar. Öncü gazlar ve kaplama malzemelerinin doğru kombinasyonu, istenilen kaplama özelliklerinin elde edilmesinde kritik rol oynar. Bu nedenle, CVD kaplamalarda kullanılacak malzemelerin ve gazların dikkatli seçimi, kaplamanın kalitesi üzerinde doğrudan etkilidir.

CVD Kaplamaların Kullanım Alanları

CVD (Chemical Vapor Deposition) kaplamalar, geniş bir kullanım alanına sahip olup, çeşitli endüstriyel ve bilimsel uygulamalarda önemli rol oynar. Mikroelektronik, optoelektronik, mekanik parçalar, tıbbi cihazlar ve enerji depolama sistemleri gibi alanlarda CVD kaplamaların sağladığı avantajlar dikkate değerdir.

Mikroelektronik sektöründe, CVD kaplamalar, özellikle ince film transistörleri ve entegre devreler gibi yüksek performans gerektiren bileşenlerin üretiminde kullanılır. Yüksek saflıkta ve homojen kaplamalar elde edilmesi, bu kaplamaların mikroelektronik cihazların dayanıklılığını ve performansını artırır.

Optoelektronik alanda, CVD kaplamalar, ışık yayan diyotlar (LED), lazerler ve fotodetektörler gibi cihazların üretiminde tercih edilir. Optik özelliklerin optimize edilmesi ve yüzey kalitesinin artırılması, bu kaplamaların optoelektronik cihazların verimliliğini ve ömrünü uzatır.

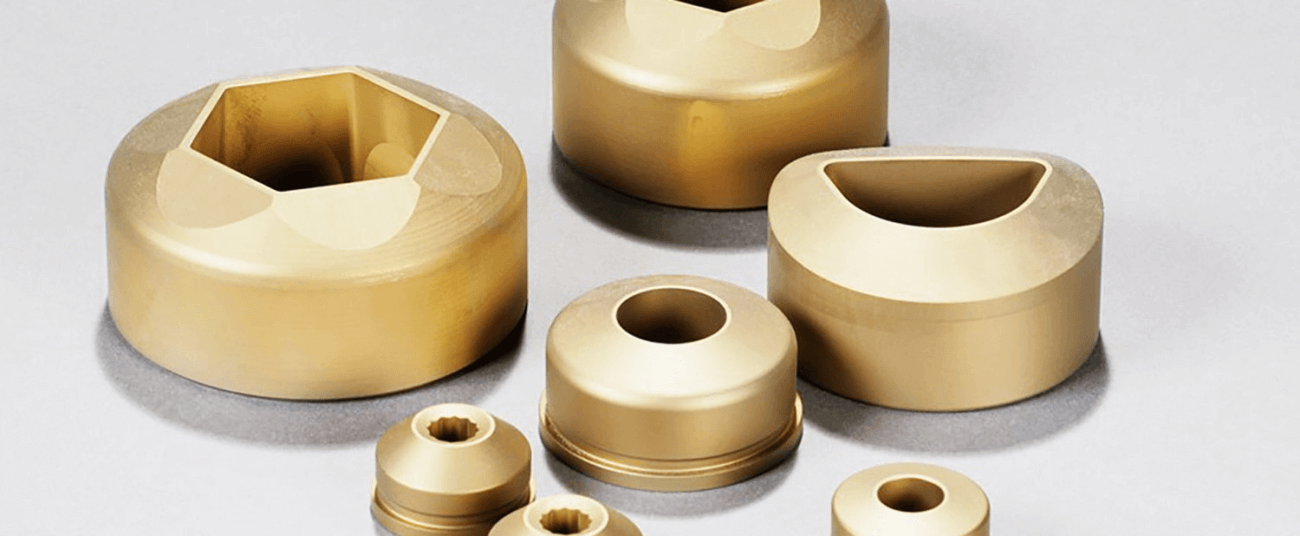

Mekanik parçalarda, CVD kaplamalar, aşınma direncini artırmak ve yüzey sertliğini iyileştirmek için kullanılır. Özellikle kesici takımlar, rulmanlar ve motor bileşenleri gibi kritik mekanik parçaların ömrünü uzatmak amacıyla kullanılır.

Tıbbi cihazlar alanında, CVD kaplamalar, biyouyumluluk ve korozyon direncini artırmak için kullanılır. Kalp stentleri, dental implantlar ve cerrahi aletler gibi tıbbi cihazlarda kullanılabilir.

CVD kaplamalar, enfeksiyon riskini azaltır ve hastaların iyileşme sürecini hızlandırır.

Enerji depolama sistemlerinde, CVD kaplamalar, batarya ve süperkapasitör gibi enerji depolama cihazlarının performansını artırmak için kullanılır. Özellikle lityum iyon bataryalar gibi yüksek enerji yoğunluğuna sahip cihazlarda, CVD kaplamalar, elektrotların performansını ve ömrünü iyileştirir.

Sonuç olarak, CVD kaplamalar, endüstrinin farklı alanlarında sunduğu üstün özellikler sayesinde geniş bir yelpazede kullanılır. Mikroelektronikten tıbbi cihazlara kadar birçok alanda, bu kaplamaların sağladığı avantajlar, ilgili sektörlerin gelişiminde önemli bir rol oynar.

CVD Kaplamaların Özellikleri ve Performans Kriterleri

CVD (Kimyasal Buhar Biriktirme) kaplamaların özellikleri, kaplama malzemesi ve uygulama yöntemine bağlı olarak önemli farklılıklar gösterebilir. Bu kaplamaların en belirgin özelliklerinden biri, sertlikleridir. Sertlik, genellikle Vickers veya Rockwell gibi sertlik testleri kullanılarak ölçülür. Yüksek sertlik, özellikle kesici takımlar ve aşındırıcı yüzeylerde tercih edilir.

CVD kaplamalar, kimyasal direnci ile de bilinir. Bu kaplamalar, korozif ortamlarda bile uzun süre dayanıklılık gösterebilir. Özellikle kimya endüstrisi ve tıbbi cihazlarda kullanılan CVD kaplamalar, kimyasal dayanıklılığı test edilerek onaylanır. Kaplamaların kimyasal direnci, çeşitli asit ve baz testleri ile değerlendirilir.

Isıya dayanıklılık, CVD kaplamaların bir diğer kritik performans kriteridir. Bu kaplamalar, yüksek sıcaklıklarda bile yapısal bütünlüklerini koruyarak performans gösterir. Isıya dayanıklılık, termal gravimetrik analiz (TGA) ve diferansiyel taramalı kalorimetri (DSC) gibi yöntemlerle ölçülür. Yüksek ısı dayanıklılığı, özellikle havacılık ve otomotiv sektörlerinde CVD kaplamaların kullanımını arttırır.

Optik özellikler de CVD kaplamaların önemli bir performans kriteridir. CVD kaplamalar, yansıtma açısından değerlendirilir ve bu özellikler genellikle spektrofotometre gibi cihazlarla ölçülür. Optik performans, özellikle fotonik ve optoelektronik uygulamalarda önemlidir.

CVD kaplamaların performans kriterleri, kaplamanın kalınlığı, yapışma gücü ve homojenliği gibi faktörlerle de değerlendirilir.

Bu kriterler, taramalı elektron mikroskobu (SEM) ve atomik kuvvet mikroskobu (AFM) gibi yöntemlerle belirlenir.

CVD işlem özellikleri, uygulama alanlarına göre optimize edilerek, farklı endüstrilerde geniş bir kullanım yelpazesi sunar.

İşlemin Avantajları

CVD kaplamalar, kimyasal buhar biriktirme yöntemiyle elde edilen kaplamalar olup, endüstriyel ve bilimsel uygulamalarda birçok avantaj sunar. Bu avantajların başında yüksek saflık gelir. CVD kaplamalar, malzemelerin atomik düzeyde biriktirilmesine olanak tanıyarak, kaplamaların saflığını ve homojenliğini artırır. Bu özellik, özellikle elektronik ve yarı iletken endüstrilerinde kritik öneme sahiptir.

Düzgün kaplama kalitesi de CVD kaplamaların önemli avantajlarından biridir. CVD yöntemi, karmaşık geometrilere sahip yüzeylerde dahi tutarlı ve ince bir kaplama tabakası oluşturabilir. Bu özellik, kesici takımlar gibi yüksek hassasiyet gerektiren uygulamalarda büyük bir avantaj sağlar.

CVD kaplamaların geniş uygulama alanı da dikkat çekicidir. Bu kaplamalar, seramiklerden metaller ve polimerlere kadar çok çeşitli malzemeler üzerine uygulanabilir. Bu da, tıbbi cihazlardan havacılık bileşenlerine ve elektronik devrelere kadar birçok sektörde kullanım olanağı sunar.

Yüksek kaplama hızı ise CVD kaplamaların üretim süreçlerinde zaman ve maliyet avantajı sağlar. Geleneksel kaplama yöntemlerine kıyasla daha hızlı birikim sağlanması, üretim hatlarının verimliliğini artırır. Örneğin üretilen türbin bıçakları, motor parçaları, bu işlemin hız ve dayanıklılığından büyük ölçüde faydalanır.

Sonuç olarak, kaplamaların yüksek saflık, düzgün kaplama kalitesi, geniş uygulama alanı ve yüksek kaplama hızı gibi avantajları, endüstriyel ve bilimsel uygulamalarda geniş bir kullanım yelpazesi sunar. Bu avantajlar, farklı sektörlerde kaliteyi ve verimliliği artırarak, CVD kaplamaların tercih edilen bir yöntem olmasını sağlar.

CVD Kaplamaların Dezavantajları ve Zorlukları

CVD kaplama teknolojisi, birçok avantajı beraberinde getirse de, bazı zorluklar ve dezavantajlar da barındırmaktadır. Bu zorluklardan biri, yüksek maliyetlerdir. CVD kaplama süreçlerinde kullanılan ekipman ve malzemeler genellikle pahalıdır. Özellikle, yüksek sıcaklık ve basınç gerektiren işlemler, enerji tüketimini ve dolayısıyla maliyetleri artırır. Bu durum, küçük ölçekli işletmeler için ekonomik bir yük oluşturabilir. Ancak ilk yatırım maliyeti aşıldıktan sonra işletmeleri kara geçiren bir yöntemdir.

Bir diğer önemli zorluk, süreç kontrolünün karmaşıklığıdır. CVD kaplama işlemleri, hassas sıcaklık ve basınç kontrolü gerektirir. Bu kontrolün sağlanması, ileri teknolojiye sahip ekipmanlar ve uzmanlık gerektirir. Süreçte meydana gelebilecek en ufak bir hata, kaplamanın kalitesini olumsuz etkileyebilir. Dolayısıyla, süreç kontrolünün karmaşıklığı, hem maliyetleri artırır hem de zaman alıcı olabilir. Bu konuda eğitimli personel bulmak zordur.

CVD kaplamaların uygulanabilirliği de bazı malzemelerle sınırlıdır. Özellikle, yüksek sıcaklığa dayanıklı olmayan malzemeler için CVD yönteminin kullanılması mümkün değildir. Bu durum, CVD kaplamaların kullanım alanını kısıtlayabilir ve alternatif yöntemlere yönelmeyi gerektirebilir.

Bu dezavantajların üstesinden gelmek için çeşitli stratejiler geliştirilmektedir. Örneğin, maliyetleri düşürmek amacıyla daha verimli enerji kullanımı sağlayan yeni teknolojiler üzerinde çalışmalar yapılmaktadır. Ayrıca, süreç kontrolünü kolaylaştırmak için otomasyon ve yapay zeka destekli sistemler geliştirilmektedir. Bu yenilikler, CVD kaplama teknolojisinin daha yaygın ve ekonomik hale gelmesine katkı sağlayacaktır.

Gelecekte, CVD kaplama teknolojisinde meydana gelecek geliştirmelerle birlikte, bu dezavantajların etkisinin azalacağı öngörülmektedir. Yeni malzemelerin keşfi, teknolojilerin iyileştirilmesi, CVD kaplamaların daha geniş bir uygulama yelpazesine sahip olmasını sağlayabilir.

Gelecekte CVD Kaplama Teknolojisi ve Araştırma Alanları

CVD kaplama teknolojisi, malzeme bilimi ve mühendislik alanlarında önemli bir yer tutmaktadır. Gelecekte bu teknolojinin daha da gelişmesi ve yaygınlaşması beklenmektedir. Malzemelerin geliştirilmesi, CVD kaplama süreçlerinin optimizasyonu üzerine yapılan araştırmalar, bu alanın dinamik yapısını korumasını sağlamaktadır.

Yapılan çalışmalar, CVD kaplama süreçlerinde kullanılan malzemelerin çeşitliliğini arttırmaya odaklanmaktadır. Özellikle yüksek performans gerektiren uygulamalarda kullanılabilecek yeni ve daha dayanıklı kaplama malzemeleri üzerinde yoğunlaşılmaktadır. Bu kapsamda, nanoteknoloji ve ileri kompozit malzemeler gibi yenilikçi alanlarla entegrasyon çalışmaları dikkat çekmektedir.

Süreç optimizasyonu, CVD kaplamaların verimliliğini artırmak için kritik bir faktördür. Araştırmalar, kaplama kalitesini artırırken maliyetleri düşürmeyi hedeflemektedir. Bu bağlamda, daha düşük sıcaklıklarda kaplama yapabilen yeni yöntemler ve ekipmanlar geliştirilmektedir. Ayrıca, kaplama sürecinin daha kontrollü ve öngörülebilir hale getirilmesi amacıyla simülasyon ve modelleme teknikleri kullanılmaktadır.

Çevresel etkilerin azaltılması, CVD kaplama teknolojisinin sürdürülebilirliği açısından büyük önem taşımaktadır. Yapılan araştırmalar, kaplama süreçlerinde kullanılan kimyasalların ve enerji tüketiminin minimize edilmesine yönelik çözümler sunmaktadır. Aynı zamanda, geri dönüştürülebilir malzemelerin kullanımı ve atık yönetimi konularında yenilikçi yaklaşımlar geliştirilmektedir.

Gelecekte CVD kaplama teknolojisinin potansiyel uygulamaları oldukça geniştir. Elektronik, otomotiv, havacılık ve medikal gibi sektörlerde, daha sofistike ve özelleştirilmiş kaplama çözümleri geliştirilmektedir. Örneğin, enerji depolama cihazlarında kullanılan elektrot malzemelerinin performansını artırmak için CVD kaplamalar tercih edilmektedir. Ayrıca, biyomedikal cihazlarda kullanılan kaplamaların biyouyumluluğunu artırmaya yönelik çalışmalar devam etmektedir.

Sonuç olarak, CVD kaplama teknolojisinin geleceği, malzeme bilimi ve mühendislik alanlarındaki yeniliklerle şekillenecektir. Optimizasyon, malzemelerin geliştirilmesi ve çevresel etkilerin azaltılması üzerine yapılan araştırmalar, bu teknolojinin daha sürdürülebilir ve verimli hale gelmesini sağlayacaktır.

CVD Kaplama ile ilgili ayrıntılı bilgi için burayı inceleyebilirsiniz.